paddy

Active member

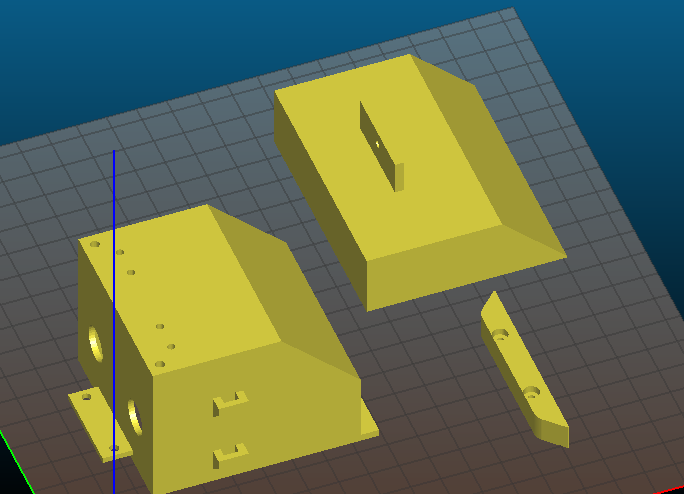

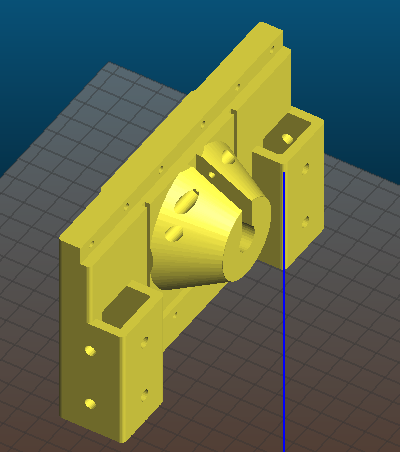

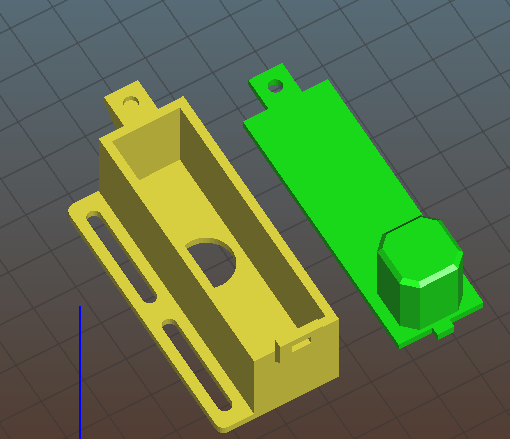

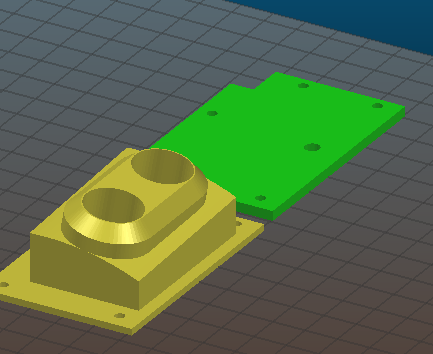

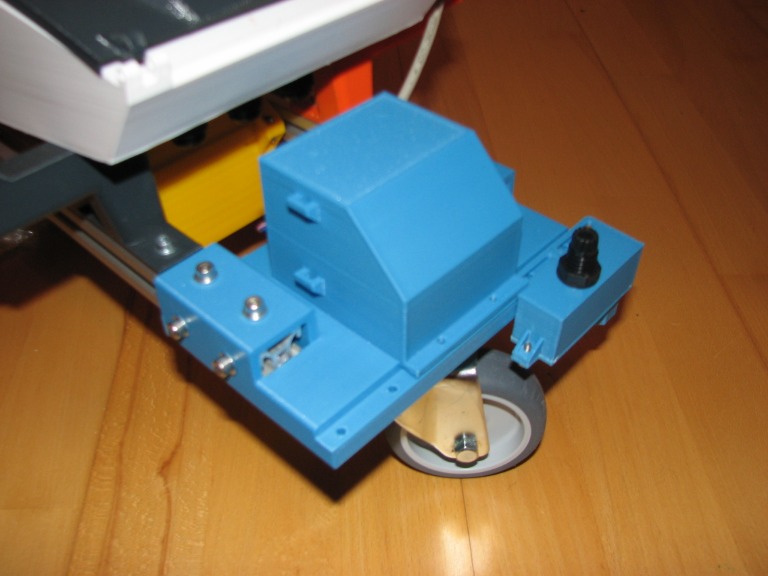

Noch ein paar Ergänzungen zu meinem aktuellen Stand. Ich versuche die Hall Sensoren über dem Stützrad unterzubringen. Dazu habe ich eine neue Platte für das Stützrad entworfen.

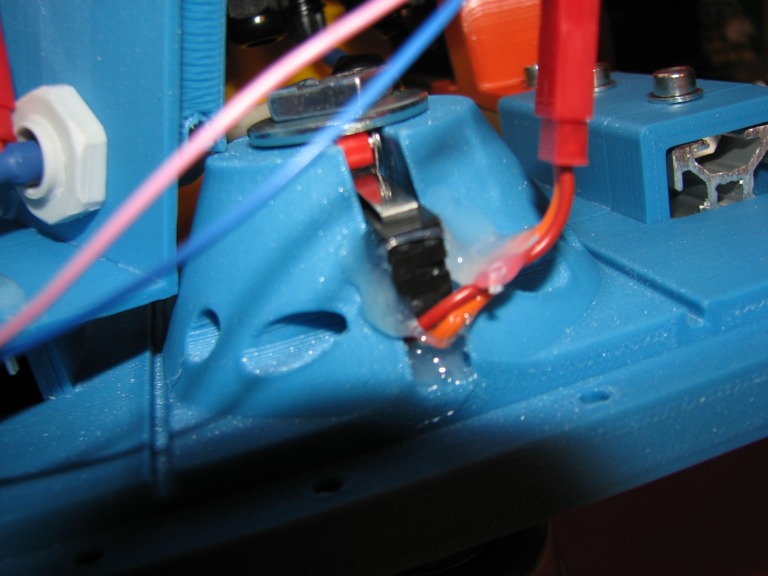

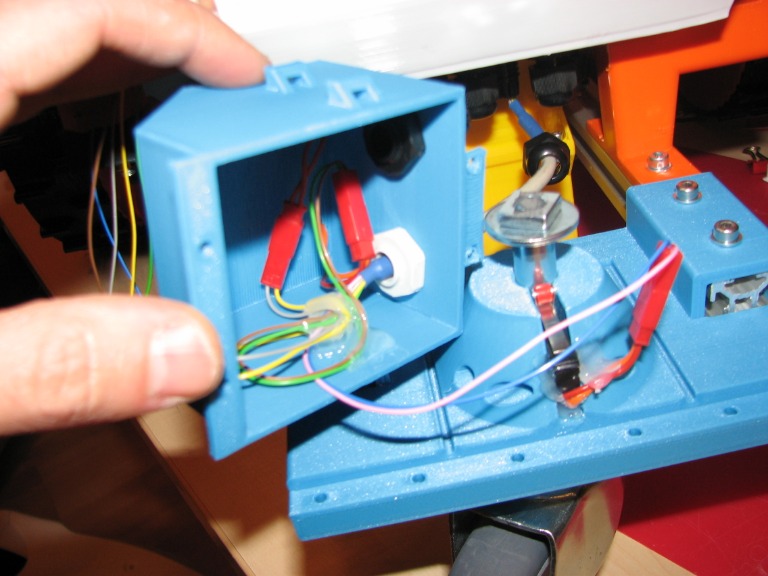

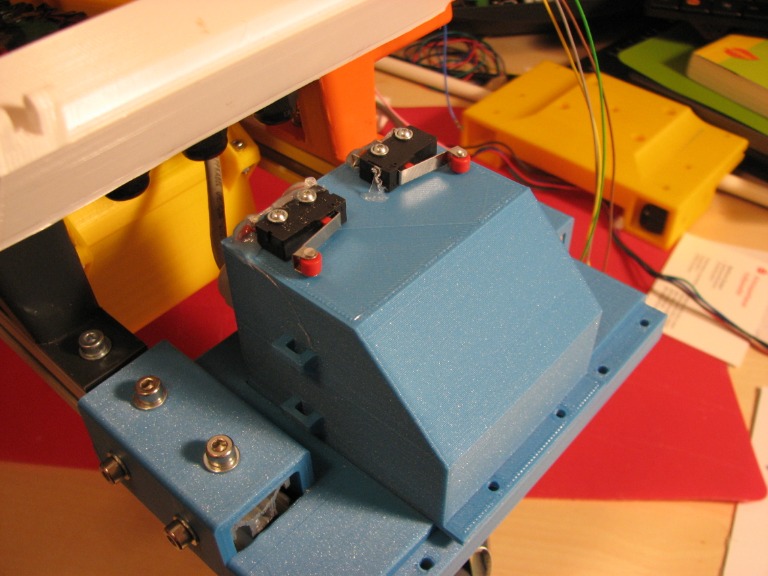

Die Hall Sensoren und der Anhebeschutz werden durch eine kleine Box geschützt. An den Seiten der Box sind Befestigungspunkte für Kabelbinder..

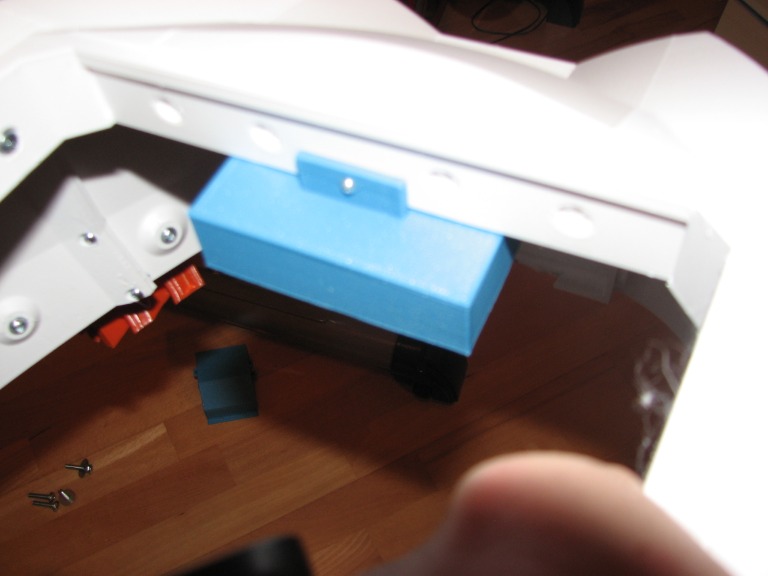

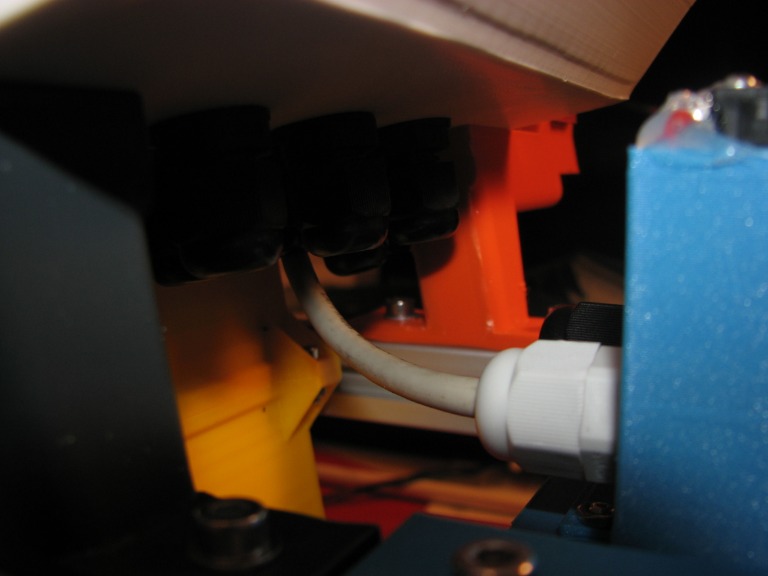

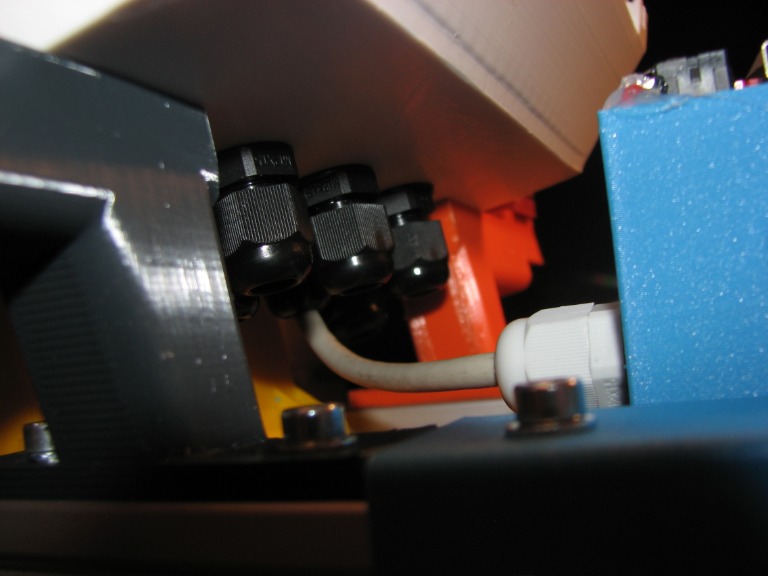

Da auch der Perimeter Empfänger untergebracht werden will, habe ich eine neue, kleine Box entworfen. Man kann sie frei verschieben und entsprechend dem verlegten Perimeter anpassen. In den äußeren Positionen stört der Empfänger aber beim Einbau von US Sensoren. Mittig platziert könnte es aber klappen. Problematisch ist der mangelnde Platz an der Nase. Es ist hier wirklich sehr eng.

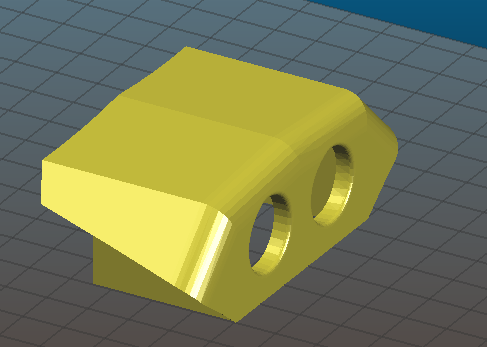

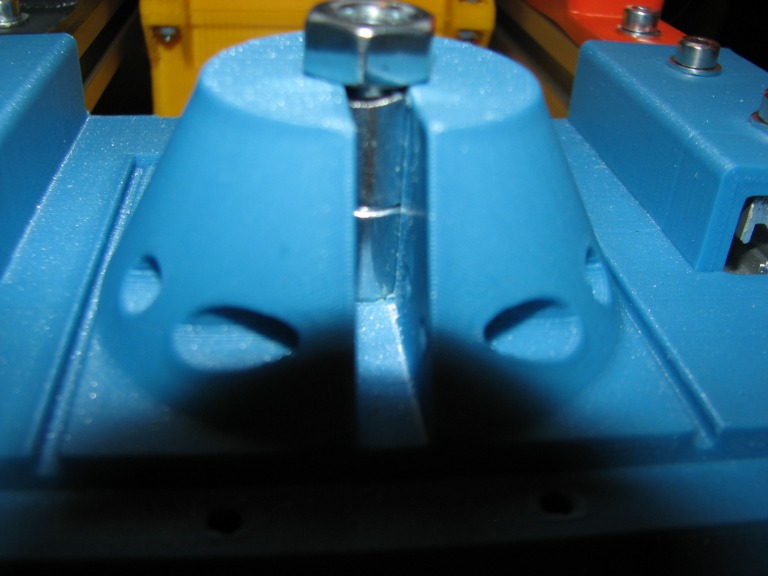

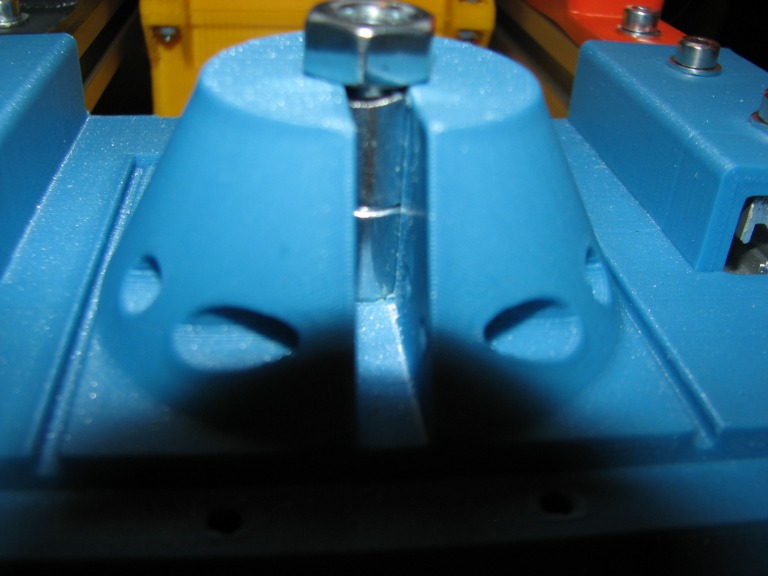

Außerdem soll ein Anhebeschutz mit integriert werden. Die Idee ist, dass das Stützrad über den eigenen Drehkranz frei drehen kann. Beim Anheben rutscht das Rad ein Stück nach unten raus und betätigt einen Taster. Das ganze funktioniert echt gut mit einer langen Schraube M8 und Hülsen mit 10mm Außendurchmesser. Leider habe ich mich beim Kürzen der Schraube vermessen, so dass es nicht ausfahren kann (zu kurz), also nochmal raus in die Garage und neue Schraube abschneiden. In den Schlitz wird dann der Taster eingebracht (Rollentaster Marquardt 1050 und vergleichbare)

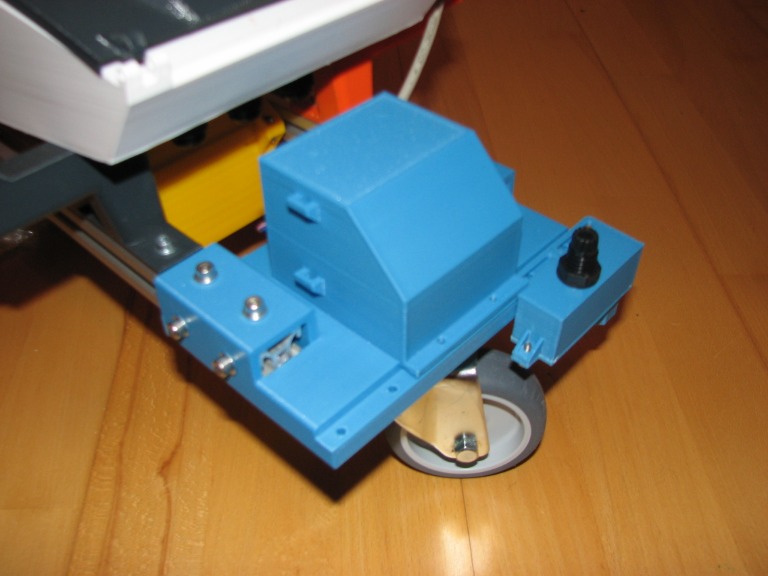

Bis ich hier eine zufriedenstellende Lösung habe werden wohl einige Drucke notwendig sein.

Attachment: https://forum.ardumower.de/data/media/kunena/attachments/2946/IMG_0022.JPG/

Die Hall Sensoren und der Anhebeschutz werden durch eine kleine Box geschützt. An den Seiten der Box sind Befestigungspunkte für Kabelbinder..

Da auch der Perimeter Empfänger untergebracht werden will, habe ich eine neue, kleine Box entworfen. Man kann sie frei verschieben und entsprechend dem verlegten Perimeter anpassen. In den äußeren Positionen stört der Empfänger aber beim Einbau von US Sensoren. Mittig platziert könnte es aber klappen. Problematisch ist der mangelnde Platz an der Nase. Es ist hier wirklich sehr eng.

Außerdem soll ein Anhebeschutz mit integriert werden. Die Idee ist, dass das Stützrad über den eigenen Drehkranz frei drehen kann. Beim Anheben rutscht das Rad ein Stück nach unten raus und betätigt einen Taster. Das ganze funktioniert echt gut mit einer langen Schraube M8 und Hülsen mit 10mm Außendurchmesser. Leider habe ich mich beim Kürzen der Schraube vermessen, so dass es nicht ausfahren kann (zu kurz), also nochmal raus in die Garage und neue Schraube abschneiden. In den Schlitz wird dann der Taster eingebracht (Rollentaster Marquardt 1050 und vergleichbare)

Bis ich hier eine zufriedenstellende Lösung habe werden wohl einige Drucke notwendig sein.

Attachment: https://forum.ardumower.de/data/media/kunena/attachments/2946/IMG_0022.JPG/

Zuletzt bearbeitet von einem Moderator: