Da hier Interesse an den Dämpfern besteht, möchte ich kurz erläutern, wie man diese herstellt.

Stückliste pro Dämpfer:

- Form (3D Druck)

- Form Deckel (3D Druck)

- 2x Verbindungsstücke (3D Druck)

- ca. 25-30g Silikon pro Dämpfer (Shore 32)

- Spritze (große)

- Mischgefäß

- genaue Waage (Küchenwaage, Gramm-genau)

- etwas zum Rühren

- M6 Muttern

-M6 Schrauben (sechskant)

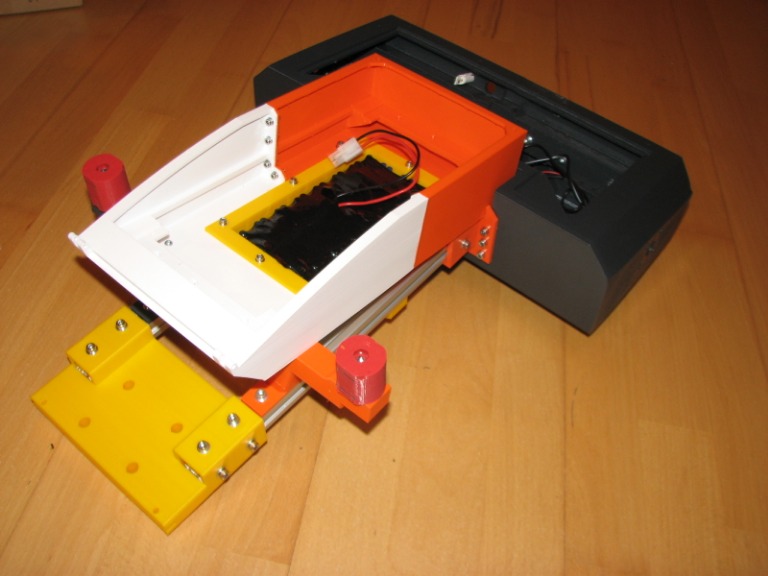

Der Silikonkörper der Dämpfer hat später die Maße 30,5mm x 29,5mm

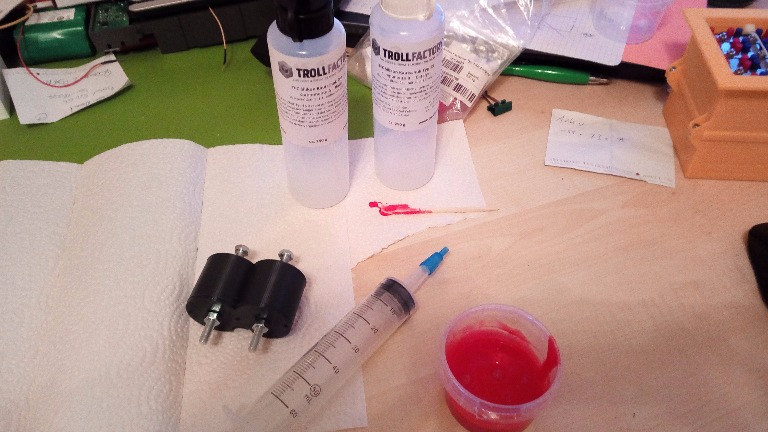

Als Silikon habe ich 2K RTV Silikon von Troll Factory genommen. Wenn ihr noch keines habt, nehmt das temperaturbeständige für Zinnguss, dann könnt ihr mit dem Rest noch Silikonhüllen für euer Hotend herstellen.

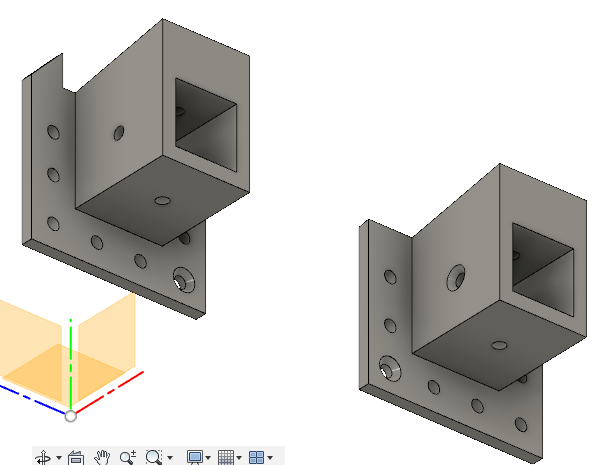

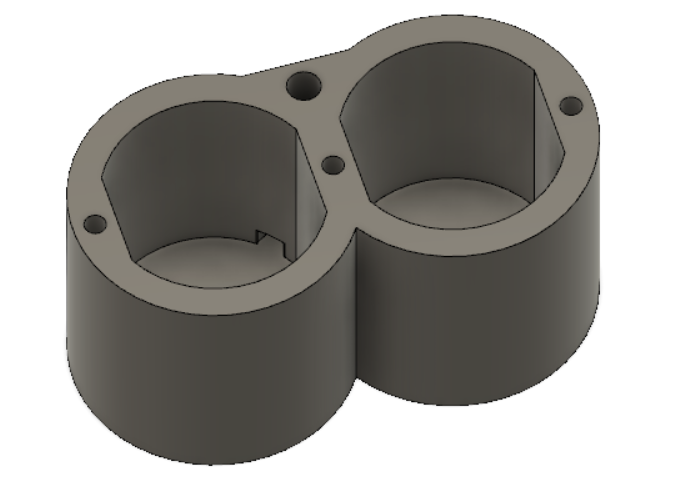

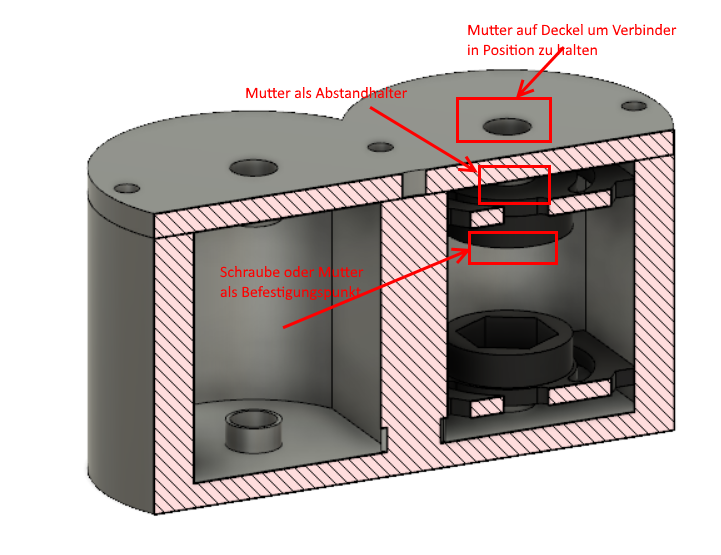

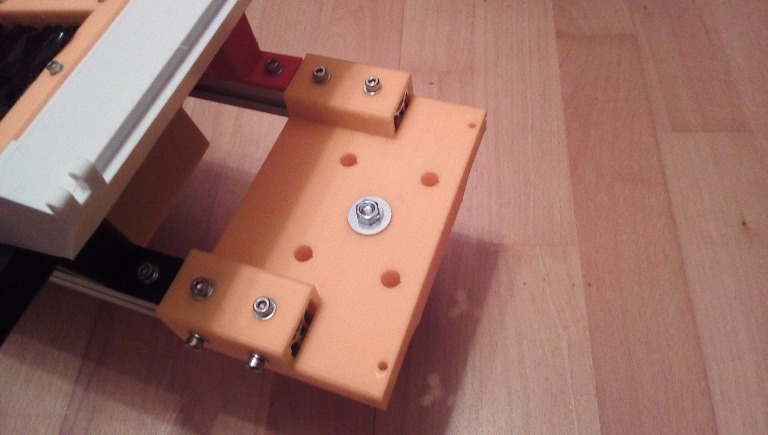

Die Muttern und Schrauben werden zum Teil mit im Silikon eingegossen und dienen später als Befestigungspunkte. Das Silikon umfließt beim Gießen die Muttern und Schrauben, geht aber keine kraftschlüssige Verbindung mit ihnen ein. Spricht, ihr könntet diese ohne Kraftanstrengung einfach raus ziehen. Damit dies nicht passiert, dienen die beiden kleinen 3D Druckteile, hier mal als Verbindungssstück bezeichnet. Das Bild zeigt die Anordnung der Verbindungsstücke im späteren Dämpfer

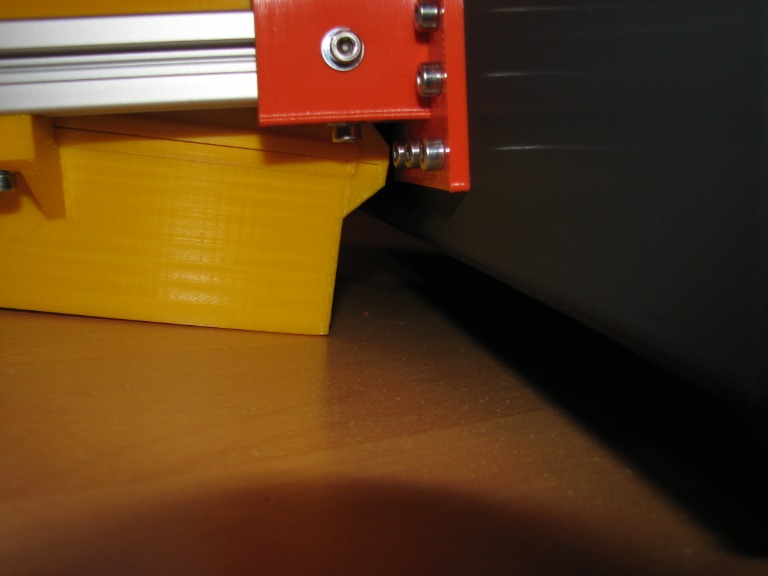

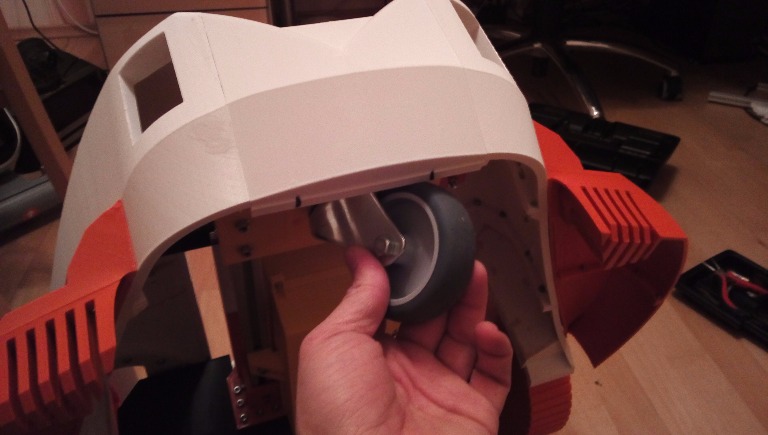

So sah die Form aus

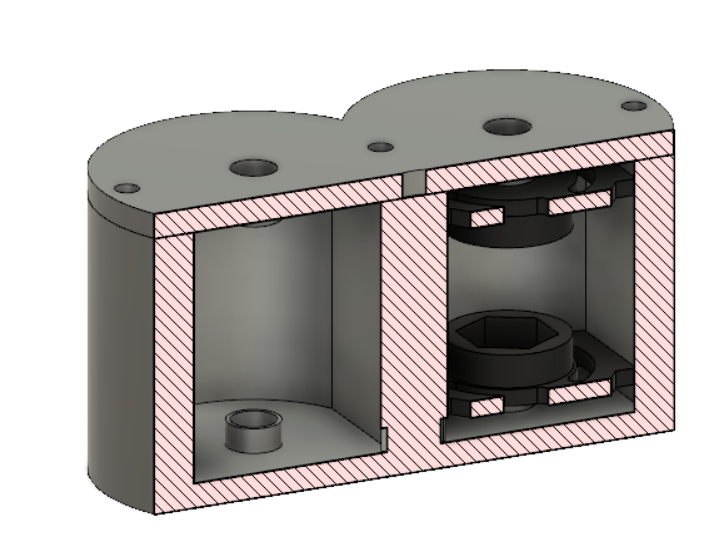

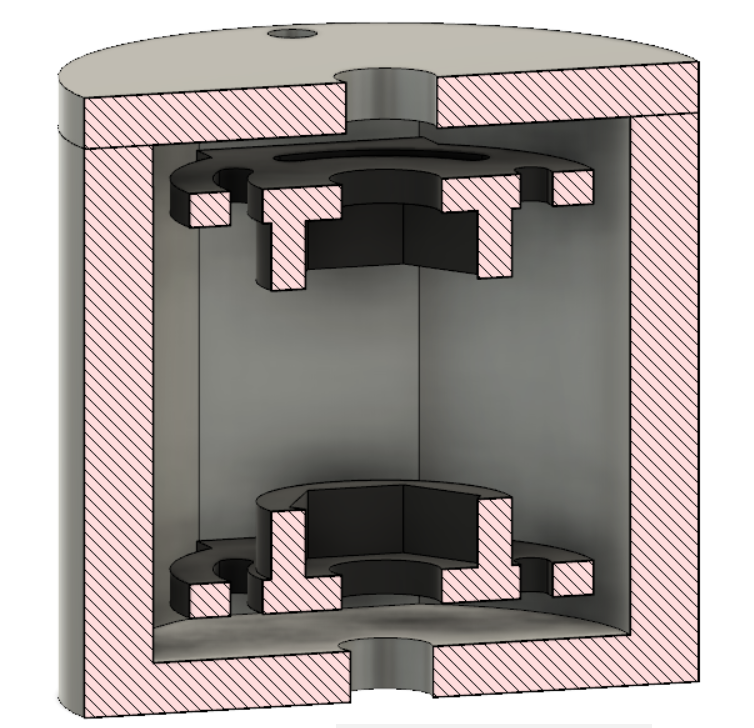

Hier mal im Schnitt

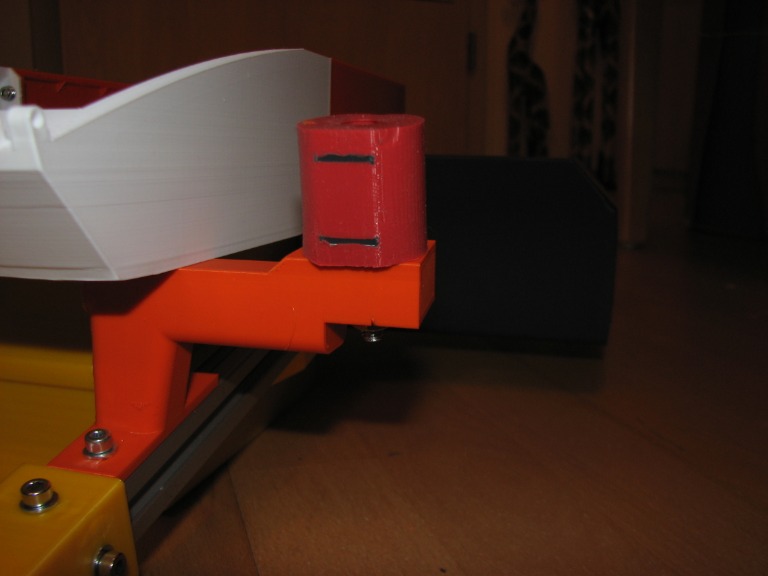

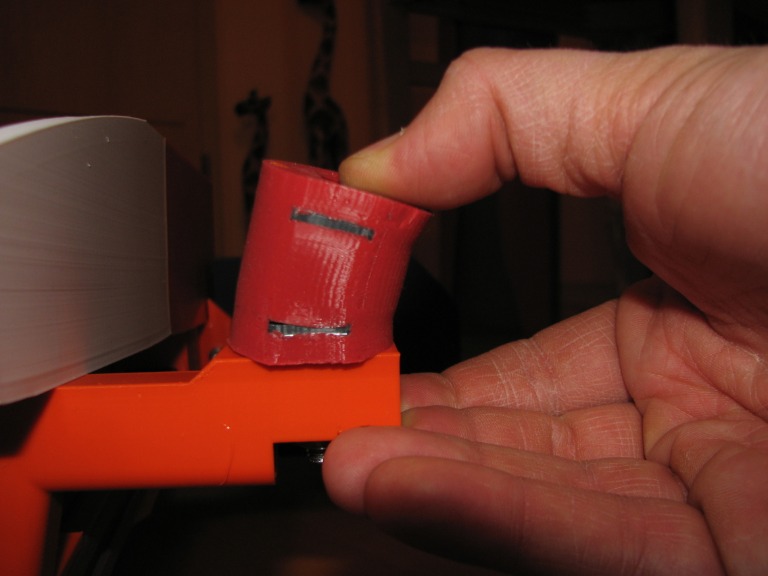

Durch die seitlichen Nuten wird das Silikon fließen und die Muttern so fest im Silikon halten.Mit viel Kraft bekommt man die Dämpfer zerrissen, aber dabei kommt man durchaus ins schwitzen. Ich denke, für unsere Fälle reicht die Festigkeit allemal aus.

Nachdem alles gedruckt wurde, werden die Verbindungsstücke nun bestückt. Wie genau ist euch überlassen. Ich habe bei meinen Dämpfern an einer Seite eine Schraube, bei der anderen eine Mutter eingelassen. Somit habe ich an einer Seite ein überstehendes Gewinde, am anderen Ende nur die Mutter. Ihr könnt auch an beide Seiten eine Schraube oder eine Mutter setzen.

Achtet aber darauf, dass die Verbindungsstücke nicht auf dem Boden der Form aufliegen dürfen. Ich habe dazu einfach eine Mutter auf die andere Seite gesetzt. Auf dem Bild ist in das Verbindungsstück eine Schraube eingelassen. Diese soll später in dem Dämpfer drin bleiben. auf die andere Seite kommt nun eine Mutter als Abstandhalter. Nun alles durch den Deckel stecken und mit einer weiteren Mutter sichern.

Für die andere Seite geht ihr genau so vor. Ich habe auf der anderen Seite eine Mutter haben wollen. Also kommt in das Verbindungsstück eine Mutter. Durch den Boden der Form habe ich eine Schraube gedreht, direkt auf dem Boden eine Mutter als Abstandhalter und darauf direkt das Verbindungsstück. Hier nochmal im Schnitt und im Bild. Ich hoffe es ist klar wie ich es meine

Nun kommt das Silikon. Dieses wird nach Herstellerangaben gemischt. Bei dem von Troll Factory müssen beide Komponenten nach Gewicht 1:1 gemischt werden. Dazu nehme ich immer eine Küchenwaage. Solltet ihr transparentes Silikon haben, empfehle ich Silikonfarbe hinzuzufügen. So kann man später sehen, ob alles durchgemischt ist. Bei dem Hochtemperatursilikon ist eine Komponente gefärbt, da braucht ihr das nicht zu machen.

Nun wird gemischt. Achtet darauf, dass alles gründlich vermischt ist und versucht, möglichst keine Luft unterzuheben. Da ihr immer Luft mit rein bekommt, aber keine in der Form haben wollt heißt es nun ganz viel klopfen. Ich klopfe immer mit den Fingern von unten gegen den Boden. Dabei steigen die Luftblasen auf. Das mache ich 2-3 Minuten, bis kaum noch blasen kommen.

Jetzt wird das Silikon mit der Spritze aufgezogen. Ich nehme dafür immer die größte Spritze, die es in der Apotheke oder beim Arzt gibt. Das Aufziehen geht etwas schwer, achtet auch darauf, keine Luft einzusaugen. Wenn alles in der Spritze ist, wieder etwas klopfen und versuchen, die Luft aus der Spritze zu bekommen.

Jetzt wird die Spritze in den Füllkanal der Form gesetzt und gedrückt. Schön langsam und gleichmäßig bis das Silikon oben aus dem Deckel austritt. (Sorry für das unscharfe Bild, einhändig während des füllens aufgenommen

Jetzt müsst ihr warten bis es fest geworden ist. Ich lasse es immer über Nacht stehen. Dann könnt ihr ausformen. Das Silikon löst sich leicht von der Form, die Verbindungsstücke sitzen etwas fest drin. Mit behutsamen ziehen und drücken bekommt ihr es aber raus.

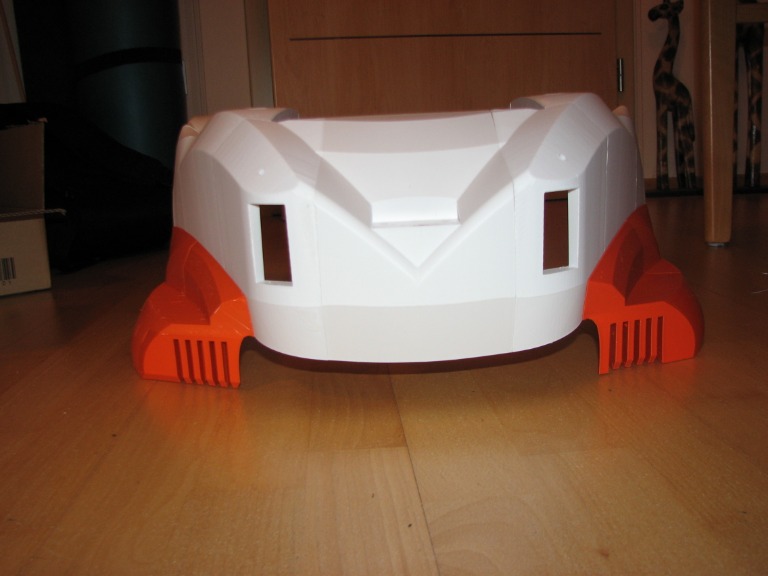

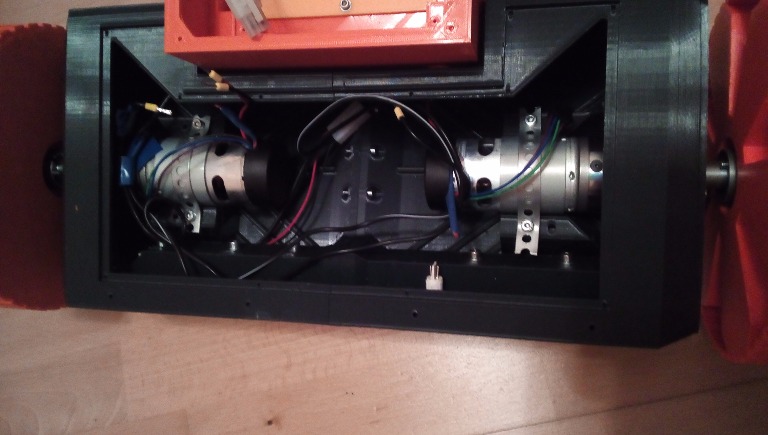

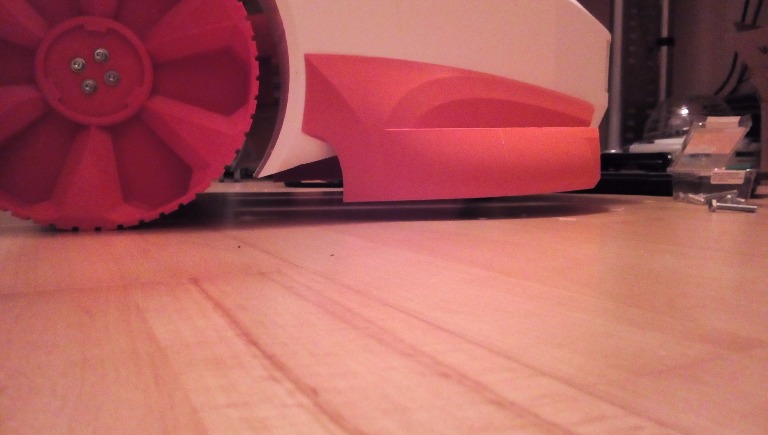

Ich habe vor einiger Zeit so Stützräder für meinen Tianchen hergestellt. Details und Anleitung findet sich hier

https://www.thingiverse.com/thing:2510355

Die Spritze und Form kann man nach dem Abbinden leicht säubern und wieder verwenden.

Ich werde heute Abend noch die 3D Druckdateien veröffentlichen. Die Form muss etwas überarbeitet werden.

Die Verbindungsstücke sind später von Außen sichtbar (die geraden Seiten). Das ist Absicht, um die Dämpfer beim verschrauben festhalten zu können.

Attachment:

https://forum.ardumower.de/data/media/kunena/attachments/2946/form.png/