paddy

Active member

Hallo Bernd,

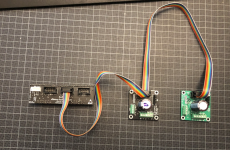

mir geht es da weniger darum, ob die Klemmen das aushalten. Ich habe hier diverse Motoren liegen und die haben alle erheblich größere Querschnitte. So muss man wieder basteln, wenn die Kabel direkt aus dem Gehäuse herausgeführt sind.. 0.5 mit Endhülse bekomme ich mit Gewalt nicht in die winzige Öffnung.

Beholfen habe ich mir nun indem ich kurze, dünnere Kabel an den Treiber anschließe und diese mittels Steckhülsen an die größeren Querschnitte der Motoren verbinde.

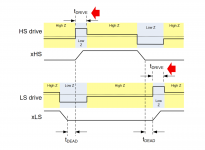

Danke für die Tipps mit den Registern. Ich werde wohl probieren müssen.

mir geht es da weniger darum, ob die Klemmen das aushalten. Ich habe hier diverse Motoren liegen und die haben alle erheblich größere Querschnitte. So muss man wieder basteln, wenn die Kabel direkt aus dem Gehäuse herausgeführt sind.. 0.5 mit Endhülse bekomme ich mit Gewalt nicht in die winzige Öffnung.

Beholfen habe ich mir nun indem ich kurze, dünnere Kabel an den Treiber anschließe und diese mittels Steckhülsen an die größeren Querschnitte der Motoren verbinde.

Danke für die Tipps mit den Registern. Ich werde wohl probieren müssen.

Zuletzt bearbeitet: