Hallo,

auf der Suche nach einem alternativen Messer für meinen Tianchen habe ich folgende Messeraufnahme konstruiert.

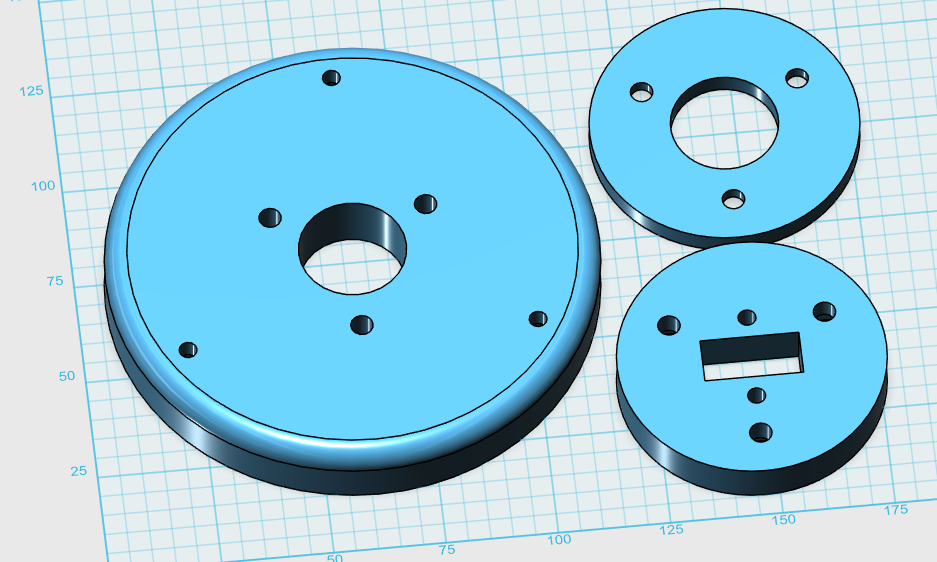

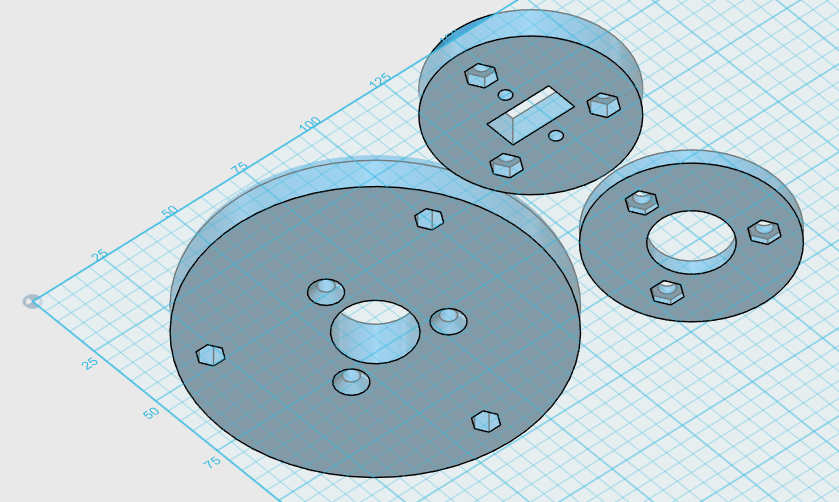

Im Prinzip besteht die Aufnahme aus zwei bis drei Teilen.

Die große Scheibe (Messerplatte Durchmesser 110, Dicke 15mm) dient zur Aufhahme der Messer (äußere Bohrungen,

M4 Muttern versenkt). Die inneren Schraubenlöcher dienen zum befestigen der Messerplatte an dem Flanschadapter (3 Schrauben M5, Kopf in Messerscheibe versenkt). Die Messer werden auf der Oberseite (da, wo der Rand abgerundet ist) montiert. Durch die Rundung des Randes will ich erreichen, dass die beweglichen Messer bei Kontakt auf die Scheibe gleiten und nicht dagegen stoßen.

Der Flanschadapter (das mit dem Rechteck in der Mitte) wird an den vorhandenen Motorflansch angebracht. Über die rechteckige Aussparung wird das Drehmoment übertragen, die zwei Löcher da drüber und drunter halten den Flanschadapter am Motorflansch.

Die Dritte Scheibe dient als Zwischenstück / Distanzstück zwischen Messerplatte und Flanschadapter. Darüber kann die Schnitthöhe eingestellt werden (einfach entsprechend viele Stücke drucken und einbauen). Ohne das Zwischenstück liegen die Messer 1cm unterhalb des Motorflansches, was der Schnitthöhe der flachen Tianchen Messern entspricht.

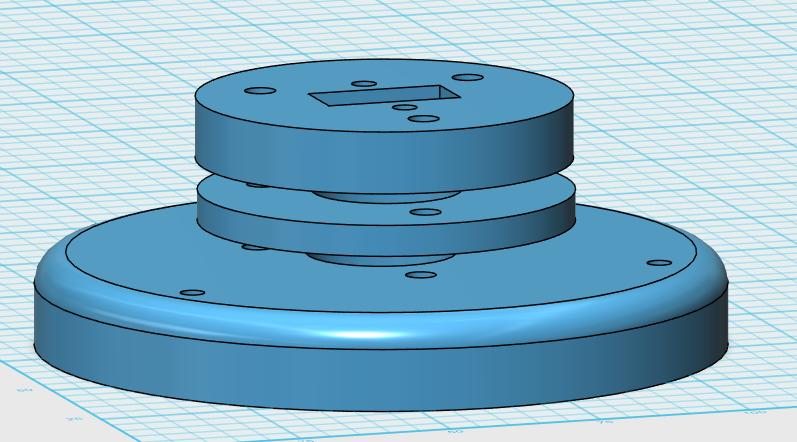

Das ganze sieht dann zusammengebaut aus wie ein umgedrehter Pilz.

Da der Mower über zwei Mähmotoren verfügt, wird das ganze zweimal benötigt. Drucken würde ich es aus ABS wegen der Schlagfestigkeit (falls man mal hängen bleibt). Als Messer sollen die aus dem Shop angebracht werden. Mit Messer hat jeder Teller 136mm Durchmesser und ist somit knapp 5mm kleiner als die Original Messer (da bin ich auf Nummer sicher gegangen damit sich die Messer nicht berühren können)

So sehen übrigens die Original-Messer aus

Ich habe keinen 3D Drucker und bin auf Dienstleister angewiesen. Um jetzt nicht x Fehldrucke teuer zu bezahlen würde ich gerne eure Meinung dazu hören. Was meint ihr? Hält das die Belastungen (Drehzahl usw.) aus? Wird es halbwegs rund laufen oder viele Unwuchten erzeugen? ABS als Material in 200 Mikrometer ok?

Attachment:

https://forum.ardumower.de/data/media/kunena/attachments/2946/Unbenannt_2016-07-21.png/