paddy

Active member

Hallo zusammen,

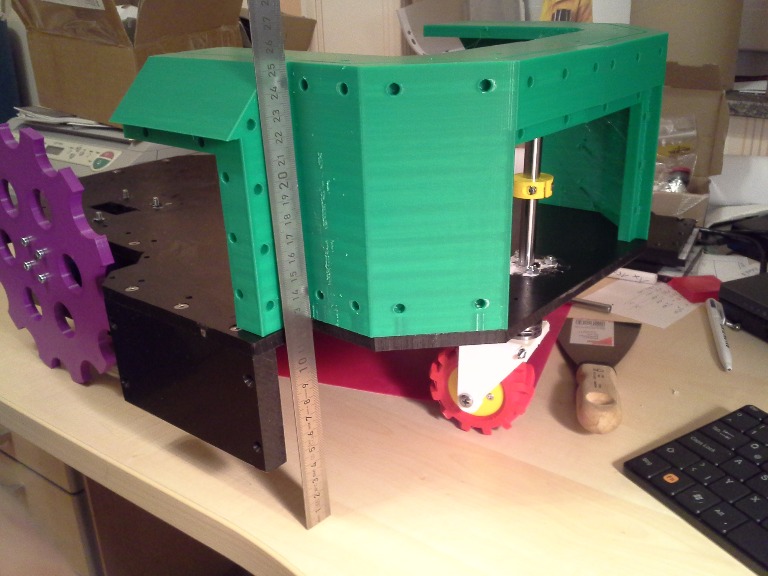

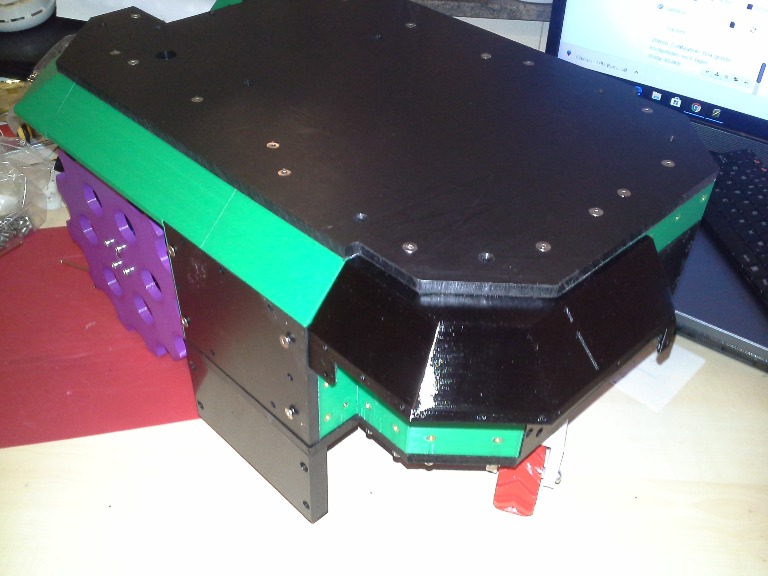

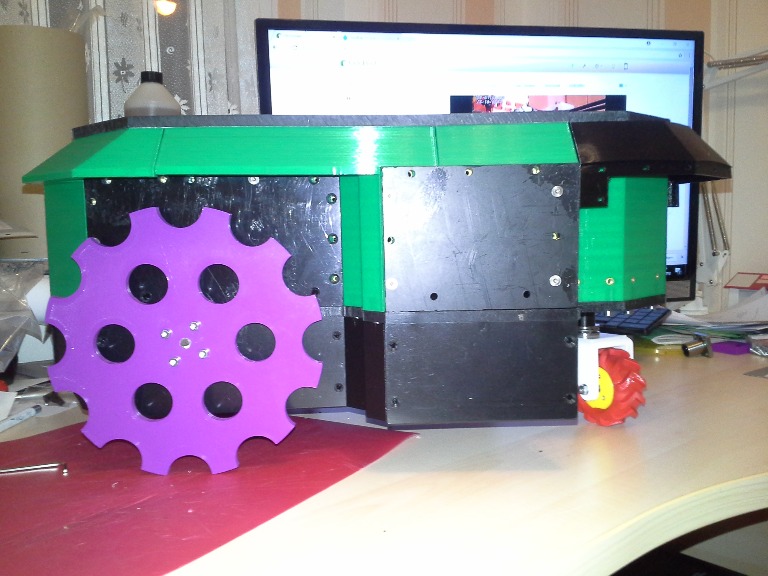

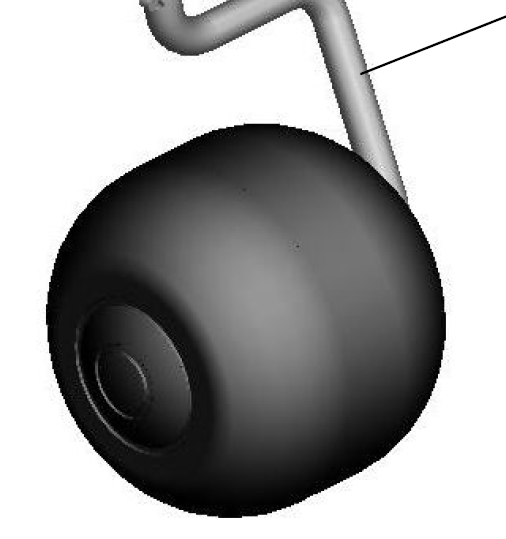

nach vielen Stunden Zeichnen, Planen, verwerfen und neu Zeichnen ist es endlich so weit. Mein neuer Mower entsteht. Was genau ich vorhabe steht bereits in diesem Beitrag http://www.ardumower.de/index.php/d...esungen/1509-chassis-teilweise-gedruckt#14285 Nachdem die Planung abgeschlossen ist und das Material da ist, geht es frisch ans Werk.

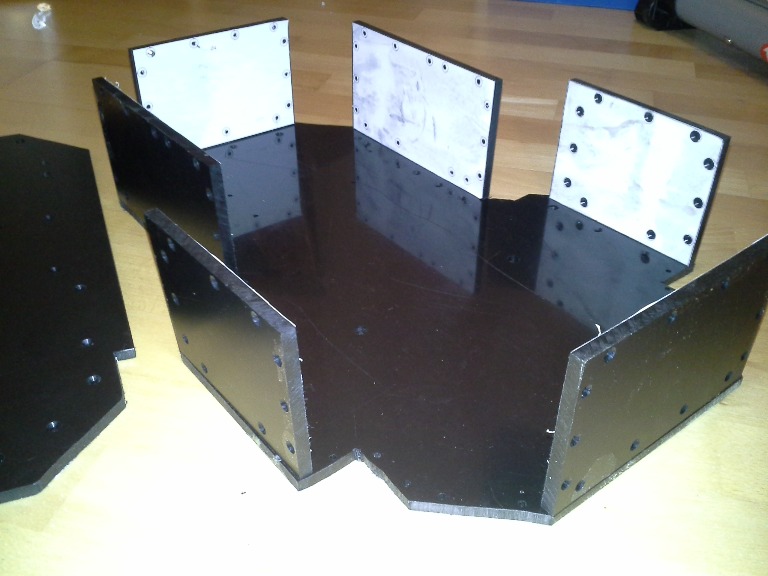

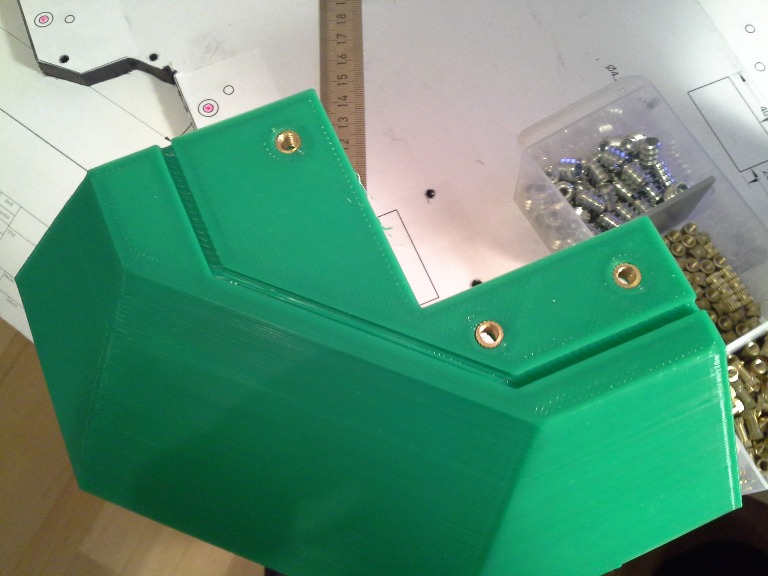

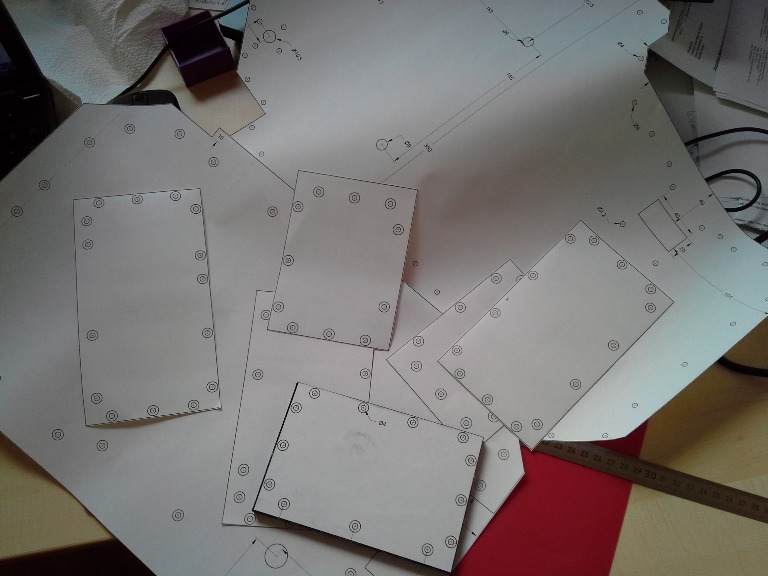

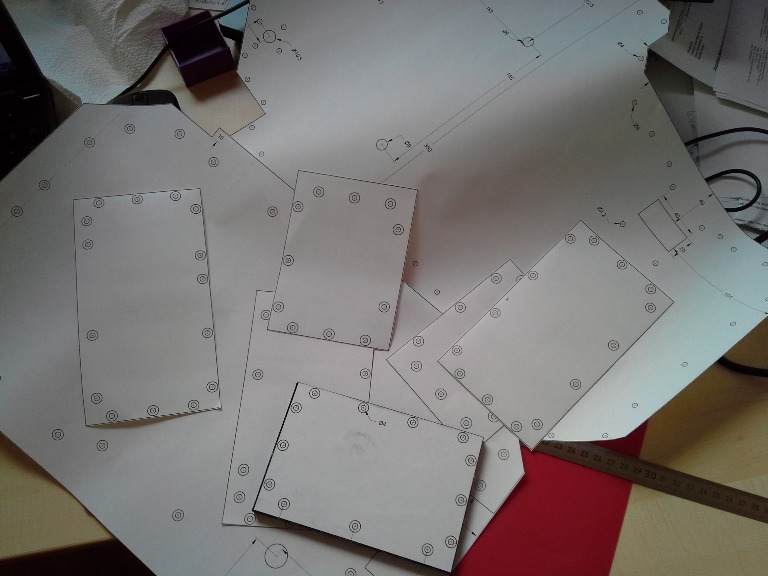

Zunächst habe ich aus dem 3D Modell 2D Zeichnungen erstellt und ausgedruckt. Die Zeichnungen dienen als Schablonen zum Zuschneiden und Bohren der HDPE Platten.

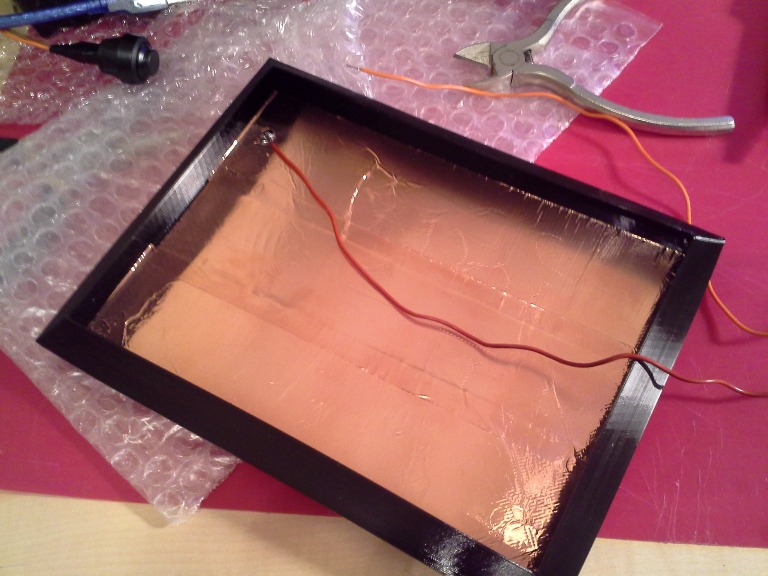

Mittlerweile sind die Zeichnungen aufgeklebt. Morgen geht es dann mit der Stichsäge ans Werk. Da man HDPE nicht gut kleben oder bekleben kann hatte ich Sorge, dass die Zeichnungen nicht halten. Ich habe Sprühkleber genommen, der Bestandteile von Sekundenkleber enthält. Das Papier haftet ausreichend gut.

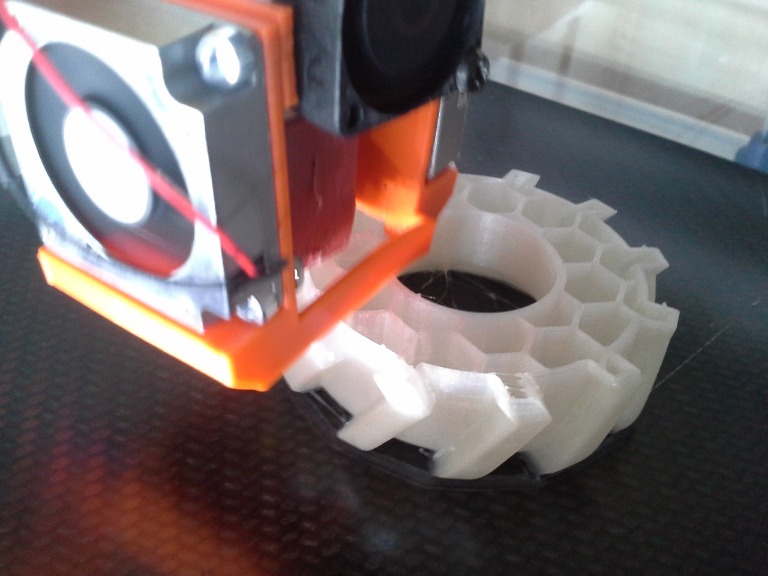

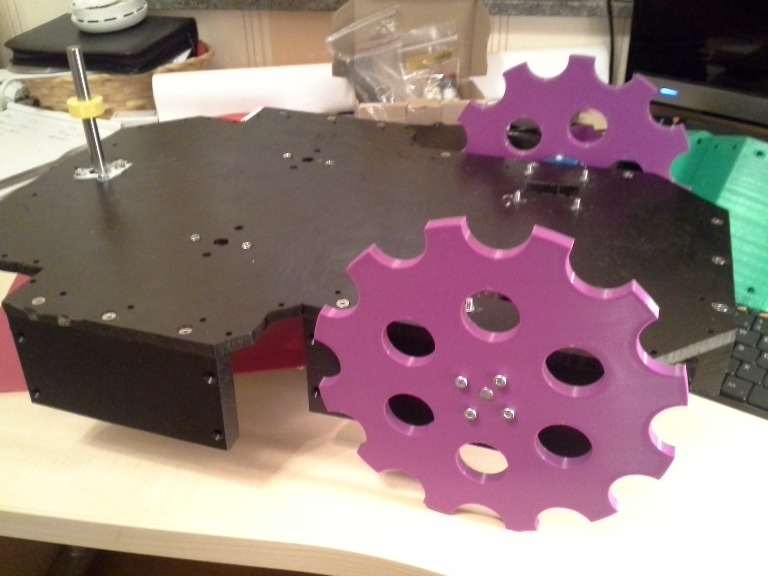

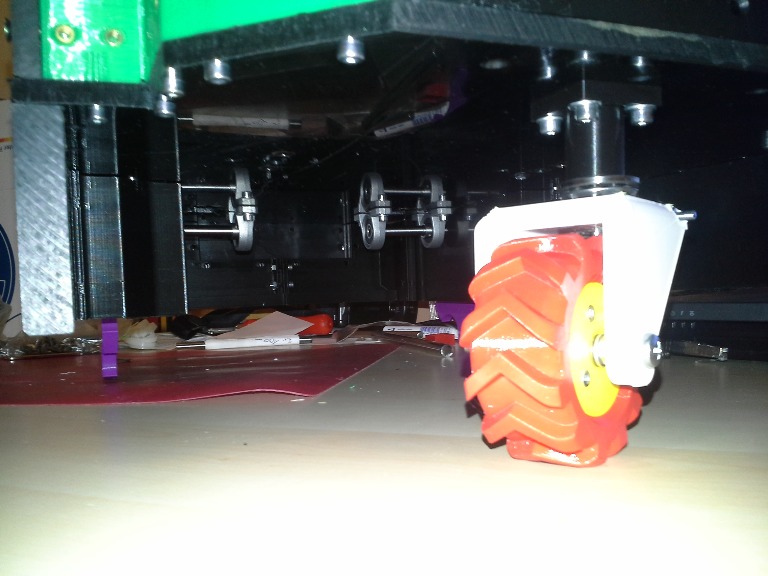

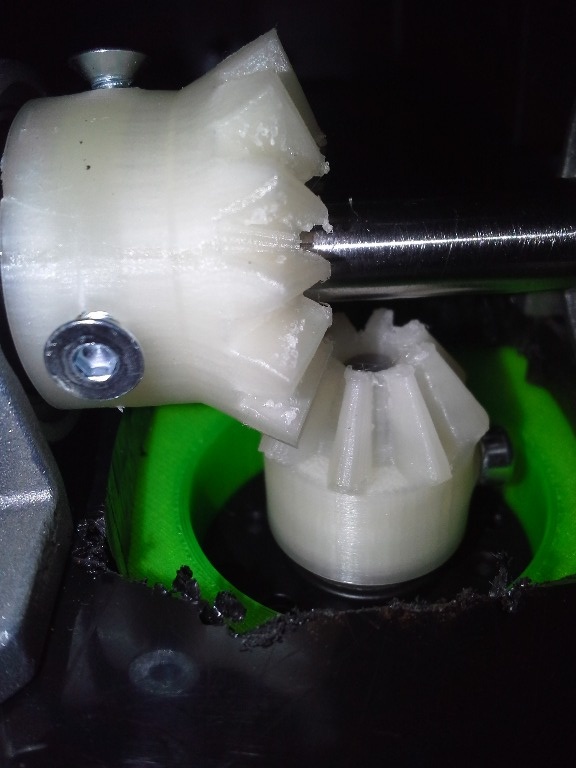

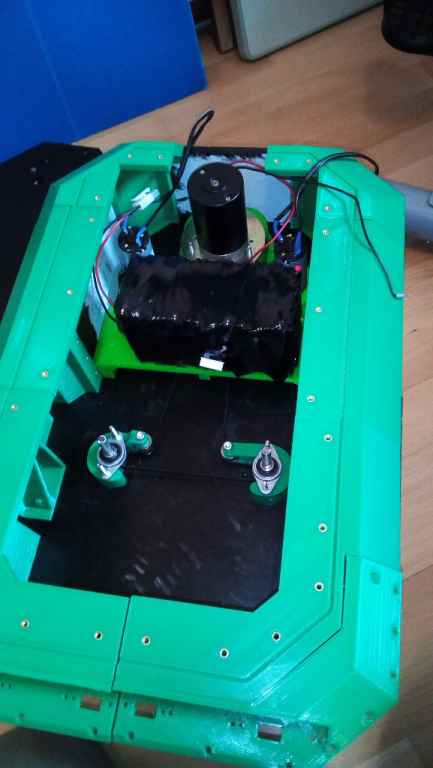

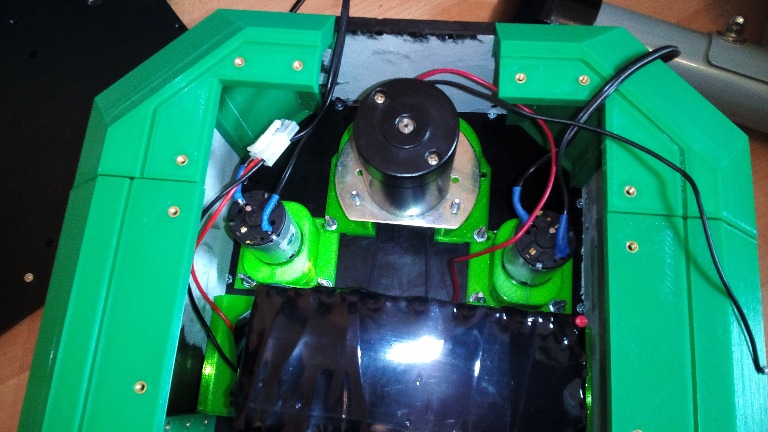

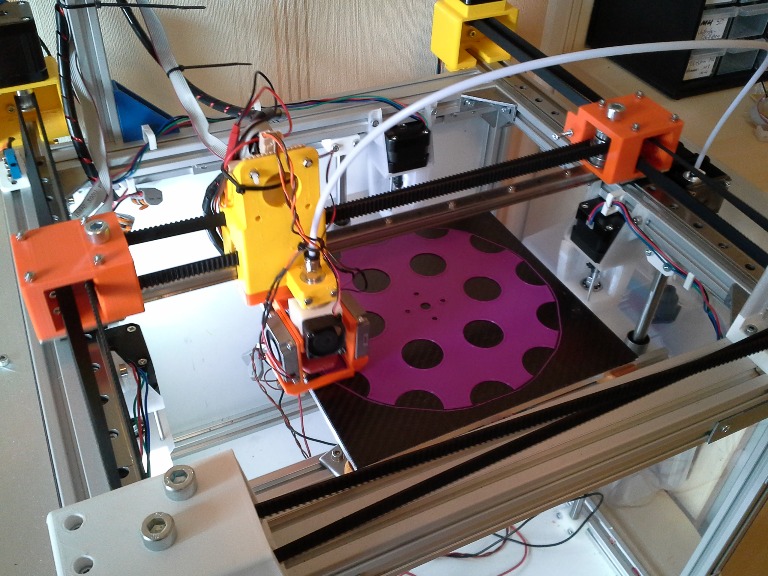

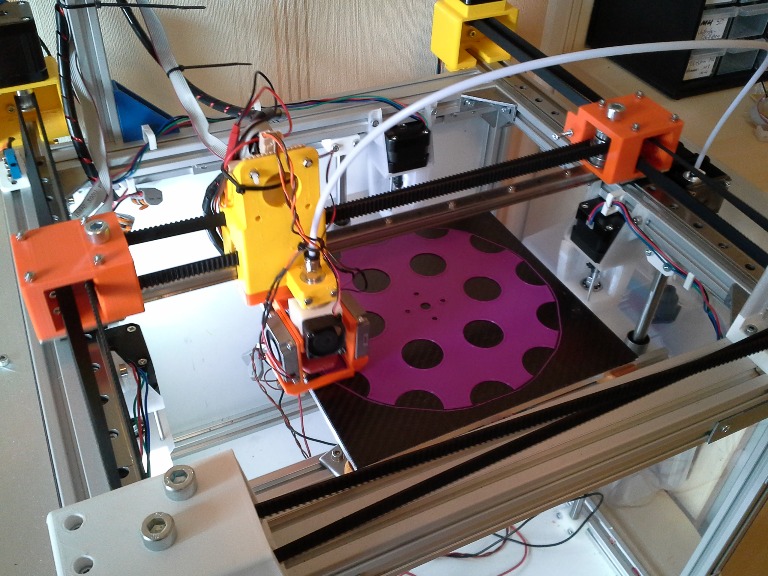

Mein 3D Drucker hat nun auch das erste Bauteil ausgespuckt. Begonnen habe ich mit den Rädern.- Das erste liegt schon hier, das zweite ist gerade dran.

Ich habe mich für die 0.5mm Noozle bei einer Schichthöhe von 0.3mm entschieden. Damit ist das Rad (20 cm Durchmesser) in erträglichen 3 Stunden gedruckt. Als Filament habe ich ein günstiges PLA genommen. Da ich noch nicht weiß, ob die Teile alle so passen und ich davon ausgehe, einige mehrmals zu drucken und das Modell ggf. anpassen muss, habe ich das günstige genommen. Es hat gewisse Schwankungen im Durchmesser, aber für die großen groben Teile macht das nichts.

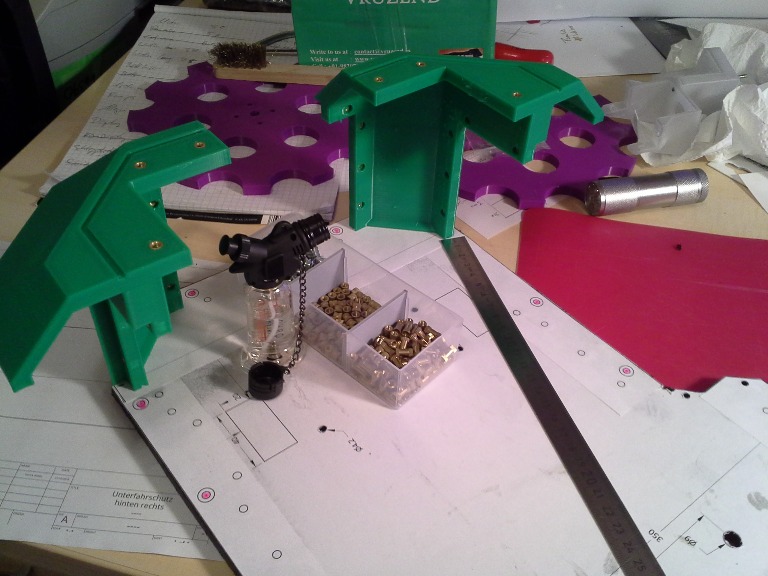

Während der Drucker läuft und der Kleber trocknet habe ich mich noch der Batterie gewidmet. Es soll ein 7S3P Akku aus Sony Konion Zellen werden. Ich habe keine Erfahrung im Löten von Akkus, Punktschweißen kann ich schon gar nicht. Auf der Suche nach einer Lösung bin ich auf das Vruzend DIY Battery Kit gestoßen. Dabei handelt es sich um ein Stecksystem, mit denen man beliebige Akkus bauen kann. Die Zellen werden dabei in kleine Kunststoffkappen gepresst. In den Kappen sind Stahlplättchen, die den Kontakt herstellen. Die Zellen werden untereinander über Metallplatten verschraubt. Der Hersteller gibt an dass pro Zelle 5A Dauerstrom gezogen werden kann. Gelegentliche Peaks bis 10A sind möglich. Da ich 3 Zellen Parallel habe, kann ich ausreichend Strom ziehen. Es gibt einige die das Pack in einem Pedelec nutzen. Da werden ganz andere Ströme gezogen. Ich bin guter Dinge, dass es klappt und werde euch berichten.

Mit den Zellen zusammen habe ich in den Niederlanden knapp 95€ gelassen. Der Akku kommt auf ca. 7AH bei 24V. Der Händler bietet auch an, Z oder U Fahnen an die Zellen zu schweißen. Das macht das Zusammenlöten bestimmt einfacher. Mit dem Kit kann ich bei Bedarf aber einzelne Zellen gegen neue tauschen, falls mal eine schwächelt, ohne den Lötkolben zu bemühen.

Hier mal ein Bild des Akkus. Es fehlen noch die Zellenverbinder, das Balancer Kabel und die Hauptleitungen. Schrumpfschlauch liegt auch parat.

Könnte jetzt mal zwei Wochen Urlaub gebrauchen :woohoo:

nach vielen Stunden Zeichnen, Planen, verwerfen und neu Zeichnen ist es endlich so weit. Mein neuer Mower entsteht. Was genau ich vorhabe steht bereits in diesem Beitrag http://www.ardumower.de/index.php/d...esungen/1509-chassis-teilweise-gedruckt#14285 Nachdem die Planung abgeschlossen ist und das Material da ist, geht es frisch ans Werk.

Zunächst habe ich aus dem 3D Modell 2D Zeichnungen erstellt und ausgedruckt. Die Zeichnungen dienen als Schablonen zum Zuschneiden und Bohren der HDPE Platten.

Mittlerweile sind die Zeichnungen aufgeklebt. Morgen geht es dann mit der Stichsäge ans Werk. Da man HDPE nicht gut kleben oder bekleben kann hatte ich Sorge, dass die Zeichnungen nicht halten. Ich habe Sprühkleber genommen, der Bestandteile von Sekundenkleber enthält. Das Papier haftet ausreichend gut.

Mein 3D Drucker hat nun auch das erste Bauteil ausgespuckt. Begonnen habe ich mit den Rädern.- Das erste liegt schon hier, das zweite ist gerade dran.

Ich habe mich für die 0.5mm Noozle bei einer Schichthöhe von 0.3mm entschieden. Damit ist das Rad (20 cm Durchmesser) in erträglichen 3 Stunden gedruckt. Als Filament habe ich ein günstiges PLA genommen. Da ich noch nicht weiß, ob die Teile alle so passen und ich davon ausgehe, einige mehrmals zu drucken und das Modell ggf. anpassen muss, habe ich das günstige genommen. Es hat gewisse Schwankungen im Durchmesser, aber für die großen groben Teile macht das nichts.

Während der Drucker läuft und der Kleber trocknet habe ich mich noch der Batterie gewidmet. Es soll ein 7S3P Akku aus Sony Konion Zellen werden. Ich habe keine Erfahrung im Löten von Akkus, Punktschweißen kann ich schon gar nicht. Auf der Suche nach einer Lösung bin ich auf das Vruzend DIY Battery Kit gestoßen. Dabei handelt es sich um ein Stecksystem, mit denen man beliebige Akkus bauen kann. Die Zellen werden dabei in kleine Kunststoffkappen gepresst. In den Kappen sind Stahlplättchen, die den Kontakt herstellen. Die Zellen werden untereinander über Metallplatten verschraubt. Der Hersteller gibt an dass pro Zelle 5A Dauerstrom gezogen werden kann. Gelegentliche Peaks bis 10A sind möglich. Da ich 3 Zellen Parallel habe, kann ich ausreichend Strom ziehen. Es gibt einige die das Pack in einem Pedelec nutzen. Da werden ganz andere Ströme gezogen. Ich bin guter Dinge, dass es klappt und werde euch berichten.

Mit den Zellen zusammen habe ich in den Niederlanden knapp 95€ gelassen. Der Akku kommt auf ca. 7AH bei 24V. Der Händler bietet auch an, Z oder U Fahnen an die Zellen zu schweißen. Das macht das Zusammenlöten bestimmt einfacher. Mit dem Kit kann ich bei Bedarf aber einzelne Zellen gegen neue tauschen, falls mal eine schwächelt, ohne den Lötkolben zu bemühen.

Hier mal ein Bild des Akkus. Es fehlen noch die Zellenverbinder, das Balancer Kabel und die Hauptleitungen. Schrumpfschlauch liegt auch parat.

Könnte jetzt mal zwei Wochen Urlaub gebrauchen :woohoo: